SMT貼片物料損耗問題及應對策略

在SMT貼片加工領域,線路板工廠常常面臨物料損耗這一棘手問題。盡管一定程度的物料損耗在SMT加工廠中難以避免,但過高的損耗率卻可能給工廠帶來資金壓力和訂單交期的延誤。那么,我們該如何有效應對并預防這些問題呢?以下是廣州貼片加工廠佩特精密的一些策略和建議。

一、物料損耗的主要成因

1、客戶來料形態:當客戶提供的物料為散料時,整合難度較大,易導致損耗增加。

2、物料品質問題:品質不穩定的物料在加工過程中更易受損,增加損耗。

3、數量短缺:采購或庫存管理不當導致的物料短缺,也可能引發額外損耗。

4、設備精度:設備精度不足會影響貼片精度,從而增加物料損耗。

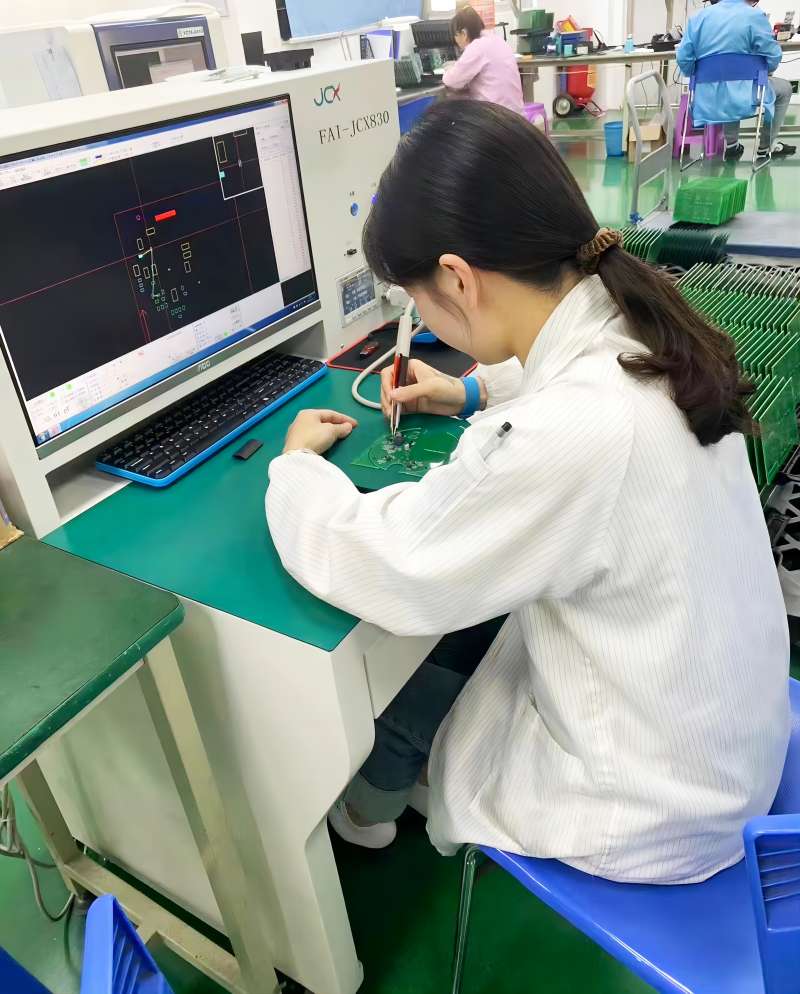

5、人員操作:操作員技能不足或操作不規范也是導致物料損耗的重要原因。

6、熟練度與專業性:在SMT貼片加工的生產過程中,人員操作熟練度和專業性不足也會影響物料損耗。

7、物料保管:保管不當可能導致物料損壞或變質,增加損耗。

8、散料管理:散料管理不善同樣會導致物料損耗的增加。

二、應對策略

1、整合客戶來料:對于散料,SMT加工廠應通過整合和一次性采購數據來優化管理,同時要求業務部門和采購部門制定詳細的整改流程。

2、加強品質管控:與品質、采購、業務和工程部門合作,確保物料品質穩定,制定整改流程以規范品質管理。

3、優化庫存管理:采購和倉庫部門應協同工作,確保物料數量充足,制定詳細的庫存管理流程。

4、提升設備精度:工程部門應負責設備測試、保養和編程,制定詳細的方案和時間安排計劃表。

5、加強員工培訓:行政、生產和工程部門應協同開展技術培訓,提升操作員技能水平,制定詳細的整改流程和規范。

6、提升熟練度與專業性:SMT貼片生產主管應制定改進方案和培訓計劃,提升員工的操作熟練度和專業性。

7、優化物料保管:倉庫和生產部門負責人應制定詳細的改進方案和措施,確保物料保管得當。

8、完善散料管理:倉庫、采購和業務部門應共同制定詳細的改進計劃及實施方法,優化散料管理。

總結而言,物料損耗大的主要原因在于作業操作不規范。因此,SMT加工廠的生產前管理人員應加強對員工的培訓,規范作業手法,以減少物料浪費。同時,在生產過程中加強品質管控,防止批量性不良品的發生,也是降低物料損耗的關鍵。

廣州佩特精密電子科技有限公司www.baidu07.cn,提供SMT貼片加工、電子OEM加工、一站式SMT包工包料服務。